薄壁缸體模具防變形的方法

日期:2017-11-24 / 人氣:

1背景及其產品分析

現(xiàn)階段精密鑄造業(yè)產品制作周期大大縮短,制造價格也持續(xù)降低,因此許多顧客為了降低成本,不斷優(yōu)化鑄件結構減輕鑄件本身的重量。缸體類鑄件壁厚由原來的100-150mm減少至60-100mm,使得此類薄壁缸體的模具制作難度增大,主要存在的問題一是模具制作過程中容易變形,二是精密鑄造過程中造型困難,鑄件易報廢,增加模具的強度才能解決以上兩項問題。以前工藝為解決此問題需要用木料加工隨形胎具(支撐機構)進行支撐,這樣需要很多木料,并且制作周期長,配驗時難度也很大,精度難保證。

2實施過程

本方法主要是以多點支撐缸體弧面,利用方管的強度做支撐而設計的支撐裝置,支撐裝置與模具連接,防止模具塌腰與張口變形的一種工藝方法。

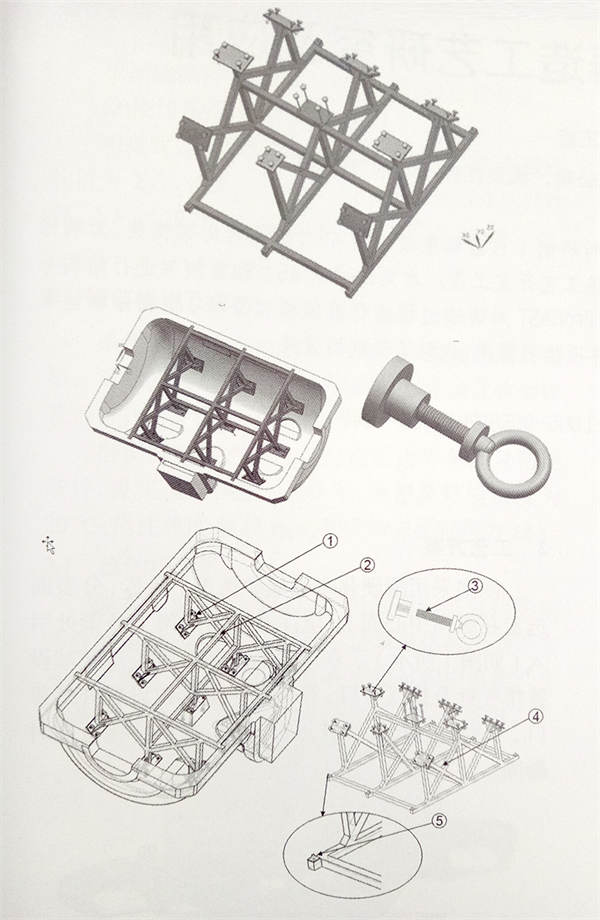

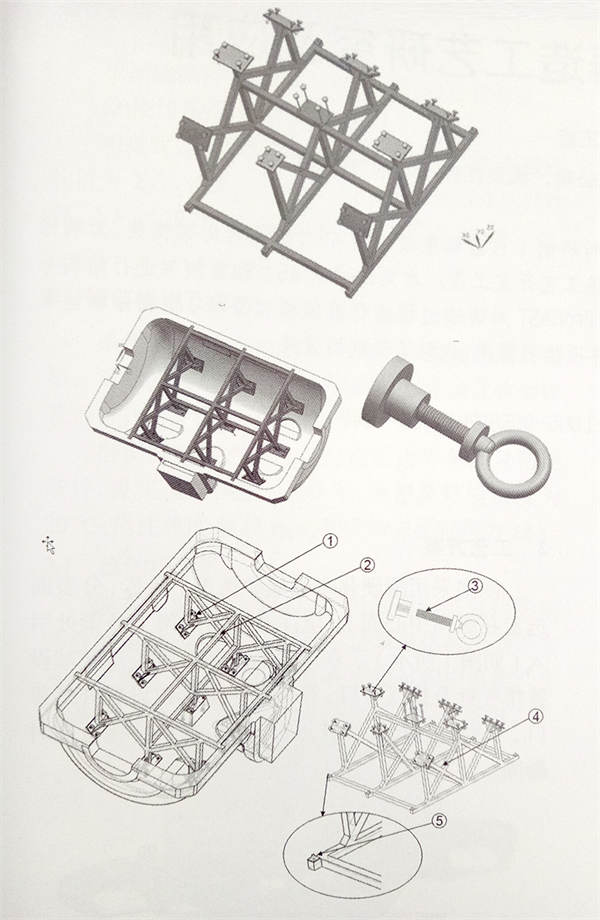

具體實施方案(見圖1)

⑴根據缸體模具本身的結構選取支撐點。模具支撐點的選取主要是頂部與45度角三點支撐,檔距之間的距離應為450-550mm之間進行分布。

⑵選擇方管與鋼板設計支撐結構,結構遵循三角形具有穩(wěn)定性的原則進行設計,方管采用80#,鋼板用400x200x10mm。

⑶固定裝置的設計,弧頂與45度角處的三點與模具主體連接;支撐結構水平方向與模具主體設計定位裝置。設計點用受力分析軟件滿足支撐的要求。

⑷根據設計圖紙制作支撐結構。交叉點要求相互支撐、輔助,增加強度。

⑸組裝模具及支撐結構,弧面對接部分用環(huán)氧樹脂與玻璃布做出弧面的形狀,粘接到鋼板上。每個點必須實心支撐。水平方向的連接用子母扣的形式連接,模具上安裝母銷。水平方向主要是用于防止模具張口變形。

⑹弧面與模具的連接制作專用的連接伯,以保證模具整體化。

⑺有支撐后,模具吊運與翻轉過程中可以防止模具不同方向受力導致變形、損壞。

3結語

⑴增加薄壁類缸體模具的強度、質量。

⑵此類結構降低支撐結構的制作成本紙30%。

⑶模具與支撐的整體性保證了精密鑄造起型過程中模具不受損壞。

⑷模具使用壽命增加。

⑸節(jié)約木材原料,實現(xiàn)綠色環(huán)保的生產要求。

⑹以前用面接觸,制作難度較大,制作成本較高。先用點接觸制作簡單化,減少成本,減少制作周期。

1-鋼板;2-方管;3弧型面緊固件;4-支撐裝置;5-水平定位裝置。

圖1 工藝方案

現(xiàn)階段精密鑄造業(yè)產品制作周期大大縮短,制造價格也持續(xù)降低,因此許多顧客為了降低成本,不斷優(yōu)化鑄件結構減輕鑄件本身的重量。缸體類鑄件壁厚由原來的100-150mm減少至60-100mm,使得此類薄壁缸體的模具制作難度增大,主要存在的問題一是模具制作過程中容易變形,二是精密鑄造過程中造型困難,鑄件易報廢,增加模具的強度才能解決以上兩項問題。以前工藝為解決此問題需要用木料加工隨形胎具(支撐機構)進行支撐,這樣需要很多木料,并且制作周期長,配驗時難度也很大,精度難保證。

2實施過程

本方法主要是以多點支撐缸體弧面,利用方管的強度做支撐而設計的支撐裝置,支撐裝置與模具連接,防止模具塌腰與張口變形的一種工藝方法。

具體實施方案(見圖1)

⑴根據缸體模具本身的結構選取支撐點。模具支撐點的選取主要是頂部與45度角三點支撐,檔距之間的距離應為450-550mm之間進行分布。

⑵選擇方管與鋼板設計支撐結構,結構遵循三角形具有穩(wěn)定性的原則進行設計,方管采用80#,鋼板用400x200x10mm。

⑶固定裝置的設計,弧頂與45度角處的三點與模具主體連接;支撐結構水平方向與模具主體設計定位裝置。設計點用受力分析軟件滿足支撐的要求。

⑷根據設計圖紙制作支撐結構。交叉點要求相互支撐、輔助,增加強度。

⑸組裝模具及支撐結構,弧面對接部分用環(huán)氧樹脂與玻璃布做出弧面的形狀,粘接到鋼板上。每個點必須實心支撐。水平方向的連接用子母扣的形式連接,模具上安裝母銷。水平方向主要是用于防止模具張口變形。

⑹弧面與模具的連接制作專用的連接伯,以保證模具整體化。

⑺有支撐后,模具吊運與翻轉過程中可以防止模具不同方向受力導致變形、損壞。

3結語

⑴增加薄壁類缸體模具的強度、質量。

⑵此類結構降低支撐結構的制作成本紙30%。

⑶模具與支撐的整體性保證了精密鑄造起型過程中模具不受損壞。

⑷模具使用壽命增加。

⑸節(jié)約木材原料,實現(xiàn)綠色環(huán)保的生產要求。

⑹以前用面接觸,制作難度較大,制作成本較高。先用點接觸制作簡單化,減少成本,減少制作周期。

1-鋼板;2-方管;3弧型面緊固件;4-支撐裝置;5-水平定位裝置。

圖1 工藝方案

編輯:admin